Gerenciamento de Chão de Fábrica: 4 Principais Funções

O gerenciamento de chão de fábrica está preocupado com o planejamento, planejamento, equipe, direção, monitoramento e controle de atividades que melhoram a eficiência e a análise da loja. Atividade de produção / operações significa o processo de transformação de materiais (insumos) na saída desejada (produto / serviços).

A produção constitui uma série de operações sequenciais para produzir um produto desejável aceitável para os clientes e também atende aos requisitos dos clientes com relação à quantidade e função pretendida. O planejamento e controle da produção é uma ferramenta poderosa, que ajuda a alcançar os objetivos.

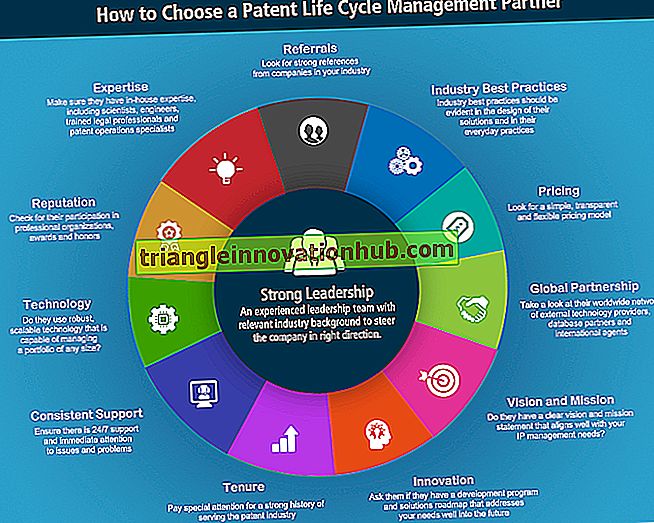

A gestão do chão de fábrica pode ser categorizada em funções amplas, representadas na figura (1.6):

1. Atividades de pré-planejamento

2. Atividades de planejamento

3. Função de pessoal

4. função de direção

5. Atividades de monitoramento e controle

1. Pré-PIanning Função:

O pré-planejamento é um planejamento em nível macro (nível estratégico) e trata da análise dos dados tanto do feedback recebido das operações quanto dos dados do ambiente externo, como informações dos concorrentes. O pré-planejamento diz respeito à tomada de decisões com respeito a métodos, máquinas, arranjos de instalações (layout) com relação à disponibilidade, escopo e capacidade. O planejamento preliminar trata do esboço das políticas de produção com base na demanda prevista.

1. Previsão de demanda, ou seja, a estimativa de vendas no período futuro torna-se um esboço do planejamento e projeto do sistema de produção.

2. A previsão de demanda desempenha um papel crítico no desenvolvimento de planos para o futuro. É essencial que as organizações saibam para qual nível de atividades se está planejando antes do investimento em insumos, ou seja, homens, máquinas e materiais.

A previsão da demanda ajuda a responder às seguintes perguntas:

1. Qual deve ser o tamanho ou a quantidade de capital necessária?

2. Qual deve ser o tamanho da força de trabalho?

3. Qual deve ser o tamanho do pedido e o nível de estoque de segurança?

4. Qual deve ser a capacidade da planta?

As respostas às perguntas acima dependem da previsão para o nível futuro de operações. As atividades de produção modernas estão se tornando mais complexas tecnologicamente e os insumos básicos estão se tornando caros e há muitas restrições e restrições impostas aos materiais e recursos que estão sendo usados no processo de produção. A previsão forma a base do planejamento e permite que a organização responda com mais rapidez e precisão às mudanças do mercado.

A previsão é definida como “Uma estimativa de vendas em unidades físicas (ou valor monetário) para um período futuro especificado sob o plano ou programa de marketing proposto e sob o conjunto presumido de forças econômicas e outras forças fora da organização para as quais a previsão é feita” . É uma inferência baseada em grande volume de dados. Assim, a previsão é um componente importante do planejamento estratégico e operacional. É essencial que o planejamento, o agendamento e o controle facilitem uma saída eficaz e eficiente na forma de produtos e serviços.

Design de produto:

O design do produto é a tradução das necessidades do cliente (voz do cliente) em especificações técnicas. A saída do projeto é expressa em termos de desenhos de montagem e componentes, lista de materiais (BOM) e requisitos de desempenho, juntamente com as especificações técnicas. O aspecto do design do produto, que se preocupa com a produção, é mais relevante para o planejamento da produção.

O conceito de “Design para Manufatura e Montagem” (DFMA) revela o fato de que o departamento de design deve trabalhar em coordenação com o departamento de produção resultando em processos econômicos de produção com economia de tempo, mão de obra e melhoria na qualidade do produto.

Assim, o design e a fabricação devem estar inter-relacionados e nunca devem ser vistos como disciplina ou atividades separadas. Cada peça ou componente do produto deve ser projetado de modo que ele não apenas atenda aos requisitos e especificações do projeto, mas também possa ser fabricado economicamente e com relativa facilidade. Esta abordagem melhora a produtividade e aumenta a competitividade do produtor.

Design para manufatura é uma abordagem abrangente para a produção de bens e integra o projeto com todos os processos de fabricação, montagem, testes e garantia de qualidade. A implementação efetiva do projeto para manufatura exige que os projetistas tenham uma compreensão fundamental das características, capacidades e limitações de materiais, processo de fabricação e operações relacionadas, máquinas e equipamentos.

Isso inclui um entendimento claro e o conhecimento de características como a variabilidade no desempenho da máquina, a precisão dimensional e o acabamento da superfície, as capacidades do processo, os tempos de processamento e o efeito do processamento na qualidade.

Design de Processo:

No nível estratégico, as principais decisões relativas à produção e operações são aquelas relacionadas ao projeto de processos físicos para a produção de bens e serviços. Essas decisões abrangem a seleção de um processo, escolha de tecnologia, análise de fluxo de processo e layout de instalações.

O design do processo está preocupado com duas decisões importantes:

1. Análise do fluxo de trabalho para conversão de matérias-primas em produtos acabados (análise de fluxo e projeto).

2. Seleção da estação de trabalho para cada processo incluído no fluxo de trabalho.

Projeto do fluxo:

O projeto de fluxo se concentra nos processos específicos que as matérias-primas, peças e submontagens seguem à medida que se deslocam pela fábrica. O design de fluxo de processo e o design de instalação (design de layout) são as decisões de design de processo no nível macro. A análise de fluxo de materiais entre os vários departamentos (ou estações de trabalho) decide o tipo de fabricação, seja uma ordem de serviço, intermitente, massa ou fluxo, produção. Os padrões de fluxo para materiais, tipo de layout e sistemas de manuseio de material são especificados neste estágio.

Projeto da estação de trabalho :

Ele é um projeto de processo de nível micro e está relacionado ao design de tarefas ou ao projeto de estações de trabalho. A seleção do tipo de máquinas e sua quantidade são decididas nesta fase. O foco aqui é nos vários aspectos como balanceamento da linha de produção, etapas de processamento incluídas em cada estação de trabalho, análise da variabilidade do operador e eficiência dos padrões de mão de obra e tempo, especificações do trabalho e ampliação do trabalho.

2. Planejamento de Produção:

O planejamento de produção é uma atividade de pré-produção. É a pré-determinação de requisitos de fabricação, como mão de obra, materiais, máquinas e processo de fabricação. Ray wild define “O planejamento da produção é a determinação, aquisição e organização de todas as instalações necessárias para a futura produção de produtos.

Representa o design do sistema de produção. Além de planejar os recursos, vai organizar a produção. Com base na demanda estimada pelos produtos da empresa, vai estabelecer o programa de produção para atender as metas estabelecidas utilizando os diversos recursos.

Controle de produção:

Apesar do planejamento para os mínimos detalhes, mas sempre (na maioria das vezes) não é possível atingir 100% de produção conforme o plano. Pode haver inúmeros fatores, que afetam o sistema de produção e, por causa disso, há um desvio do plano real.

Alguns dos fatores que afetam são:

1. Não disponibilidade de materiais (devido à falta, etc.)

2. Planta, equipamento e avarias na máquina.

3. Mudanças na demanda e pedidos urgentes.

4. Absenteísmo dos trabalhadores.

5. Falta de coordenação e comunicação entre várias áreas funcionais da empresa.

Assim, se houver um desvio entre a produção real e a produção planejada, a função de controle entra em ação.

O controle de produção através do mecanismo de controle tenta tomar ações corretivas para corresponder à produção planejada e real. Assim, o controle de produção revisa o progresso do trabalho e toma medidas corretivas para garantir que a produção programada ocorra.

Os passos essenciais na atividade de controle são:

1. Iniciando a produção.

2. Progresso.

3. Ação corretiva baseada no feed-back e reportando ao planejamento da produção.

3. Planejamento de mão de obra:

O planejamento da mão-de-obra envolve a previsão das necessidades de recursos humanos nas organizações e o planejamento de ações apropriadas, como recrutamento, treinamento e desenvolvimento de carreira com base nessas necessidades. O planejamento para recursos humanos é uma grande responsabilidade gerencial na economia industrial atual.

O planejamento para as pessoas se torna importante quando os requisitos do trabalho especificam habilidades e capacidades escassas. Pessoas qualificadas e qualificadas tornaram-se escassas, e o planejamento de recursos humanos tornou-se uma necessidade para a sobrevivência a longo prazo na economia industrial.

Definição:

“Planejamento de mão de obra” é um processo pelo qual a gerência determina como a organização deve passar de sua posição atual de mão de obra para a posição desejada de mão de obra. Por meio do planejamento da mão-de-obra, a gerência se esforça para ter o número certo e os tipos corretos de pessoas no lugar certo, na hora certa, fazendo coisas que resultem em benefícios de longo prazo para as organizações.

De acordo com Geisler:

“Planejamento de mão-de-obra” é o processo que inclui o desenvolvimento e o controle de previsões, pelo qual a empresa garante que tem o tipo certo de pessoas de número certo e no lugar certo, fazendo o trabalho para o qual elas são economicamente mais adequadas.

Razões para o planejamento de mão de obra:

1. Os requisitos de cargos e empregos estão mudando mais rápido do que em períodos anteriores, devido ao ritmo de mudança de tecnologia, à mudança nas formas como os bens e serviços são produzidos.

2. A estrutura ocupacional da força de trabalho nas economias industrializadas mudou para atender às mudanças no emprego.

3. Nas ocupações existentes, o aumento das exigências de trabalho torna a retenção obrigatória para o atual titular do cargo.

4. Preocupação nacional com níveis de emprego e sindicalização efetiva de seres humanos resultou em programas nacionais de mão-de-obra.

5. A escassez de competências tornou-se o principal problema para o progresso em direção à industrialização para os países menos desenvolvidos.

6. O aumento da mobilidade de recursos humanos tem funcionado tanto para ajudar as organizações e nações a atender aos novos requisitos de trabalho, como para complicar os esforços para reter funcionários qualificados.

7. O crescente interesse e atividade no processo total de planejamento gerencial tem estimulado a atenção para a necessidade de planejamento de recursos humanos.

A definição de planejamento de mão-de-obra deve incluir as funções e o processo de:

1. Utilização eficaz

2. Previsão das necessidades.

3. Desenvolver políticas e programas apropriados para atender aos requisitos.

4. Revendo e controlando o processo total.

Objetivos do Planejamento de Mão de Obra :

1. Utilidade como uma técnica de planejamento e controle:

Um plano de mão de obra, porque é feito sistematicamente, permite que um gerente preveja as necessidades e requisitos de mão de obra, controla a implantação de mão de obra, uma correspondência mais precisa das necessidades de mão de obra aos planos de negócios da empresa.

2. Planejamento de mão de obra:

É necessário que a administração obtenha informações sobre a maneira pela qual o pessoal existente é empregado, os tipos de habilidades necessárias para as várias categorias de tarefas e os requisitos de mão de obra durante um período de tempo especificado em relação aos objetivos organizacionais.

Processo de Planejamento de Mão de Obra

As várias etapas envolvidas no planejamento de mão de obra:

1. Previsão de demanda de mão de obra :

A previsão da demanda de mão-de-obra no nível micro (nível organizacional) pode ser feita de duas maneiras.

Determinando os requisitos totais de mão de obra para toda a organização durante um determinado período e, em seguida, estimando os requisitos de cada unidade, divisão ou departamento. OU

Primeiro determine o requisito de mão-de-obra de cada departamento e, subsequentemente, faça uma projeção total.

Muitos métodos de previsão estão disponíveis como modelos simples e múltiplos de regressão. Deve ser claramente mencionado até que período futuro a previsão é feita.

2. Previsão de suprimento de mão de obra:

A oferta de mão de obra deve incluir ambos:

1. Oferta interna (efetuada por promoção e transferência)

2. Fornecimento externo (estudo do mercado de trabalho)

Há muitas atividades que fornecem informações significativas sobre qual planejador de mão-de-obra constrói seu plano.

1. O estoque de mão de obra define o que a empresa tem em estoque ou pode esperar ter em estoque no futuro. Comparação destes dados, contra os requisitos dá uma imagem imediata da queda curta.

2. A avaliação do nível de desempenho existente nos indica o nível atual de utilização de mão de obra.

3. A avaliação da situação do mercado de trabalho nos indica a disponibilidade da mão de obra necessária da qual o planejador pode gostar de obter os requisitos.

3. Inventário de mão de obra :

Se a mão-de-obra pretende ser realista, então deve basear-se em uma base sólida de informações factuais. Assim, o planejador deve ter uma imagem tão clara quanto possível do pessoal existente. Um estoque de mão de obra fornece as informações sobre mão de obra existente. O estoque de mão-de-obra fornece as informações sobre os funcionários existentes em relação a número, habilidade, faixa etária e muitos outros detalhes.

4. Auditoria de mão de obra :

A auditoria de mão-de-obra exige uma análise sistemática dos dados e descreve os dados coletados juntamente com sua análise

A Manpower Audit responde às seguintes questões:

a) Qual a posição de início e término?

b) Qual é a posição do absenteísmo?

c) Que tipo de trabalho é difícil de recrutar?

d) Salário e distribuição de idade.

e) Tendências no mercado de trabalho em relação às habilidades necessárias?

f) Razões para a rotatividade de funcionários?

g) De onde vêm nossos recrutas?

5. Avaliação da situação da oferta no mercado

6. Estimativa de oferta de mão de obra :

A oferta de mão de obra pode ser de fontes internas e externas.

O suprimento de mão de obra de fontes internas depende de dois fatores:

(a) A medida em que os atuais empregados sobrevivem na organização.

(b) A taxa de conversão interna (isto é, transferências e promoção) de perene na organização.

7. Analisando os movimentos internos

8. Fornecimento de mão de obra de fontes externas

Quatro determinantes do plano final de mão de obra são:

1. Utilização de mão de obra

2. Fornecimento de mão de obra.

3. Treinamento e desenvolvimento.

4. Políticas de pessoal.

Mostra o processo de planejamento de mão de obra.

Vantagens do planejamento de mão de obra:

1. Antecipando a necessidade de vários tipos de requisitos de habilidades e níveis de pessoal, com bastante antecedência, um planejamento de mão-de-obra será capaz de dar o devido tempo necessário para o recrutamento, seleção e treinamento de tais pessoas.

2. Um plano de mão-de-obra poderia fornecer um quadro geral para identificação de excedente ou escassez de pessoal.

3. Um controle efetivo de custos trabalhistas e desenvolvimento de mão-de-obra.

4. Na ausência de disponibilidade de habilidades necessárias no mercado de trabalho, as medidas são tomadas para promover o pessoal interno com treinamento.

5. O estoque de energia humana pode fornecer informações para a administração da sucessão interna do pessoal administrativo, se houver um volume de negócios imprevisto.

6. O planejamento da mão-de-obra ajudará os gerentes a firmar suas expectativas de oferta e demanda de longo prazo.

Mostra o processo de planejamento de mão de obra :

4. Controle de Produção:

O controle de produção fornece a base sobre a qual a maioria dos outros controles é baseada. O controle é descrito como restringindo as atividades para seguir os planos.

“O controle de produção é a função da administração que planeja, direciona e controla as atividades de suprimento e processamento de material de uma empresa, para que os produtos especificados sejam produzidos por métodos específicos para atender a um programa de vendas aprovado; essas atividades são realizadas de maneira que a mão-de-obra, a fábrica e o capital disponível sejam utilizados com a maior vantagem. ”

O controle de produção especifica três níveis:

1. Programação

2. Encomenda e

3. Despachando.

1. Programação planeja a produção dos produtos.

2. Ordenação planeja a saída de componentes dos fornecedores e departamentos, o que é necessário para atender o programa.

3. O despacho considera cada departamento por sua vez e planeja a saída das máquinas e centros de trabalho necessários para executar as ordens.

Esboço do controle de produção :

1. Carregando e Agendamento:

O departamento de vendas emitirá a ordem de trabalhos, que autorizará a fabricação de um produto ou grupo de produtos. Este pedido é o ponto de partida para todas as atividades do departamento de controle de produção relacionado com a fabricação de produtos.

O programa mestre de produção (MPS) é preparado, o que envolve a avaliação da mão-de-obra e dos requisitos e disponibilidade de material, e a determinação das datas em que as principais funções devem ser concluídas. O carregamento de vários centros de trabalho é realizado. Uma cópia do Plano Mestre será passada para o controle de material, que verificará a disponibilidade do material.

2. controle de material:

A função da seção de controle de material do controle de produção é avaliar a necessidade de material e, em seguida, tomar as medidas apropriadas (ações) para atender a esses requisitos.

3. Dispatch e Progresso:

A fabricação é realmente iniciada em um momento apropriado que reúne todos os documentos relevantes, verifica a disponibilidade de cada um dos fatores de produção e autoriza o início das atividades de produção por meio da emissão de documentos de autorização. A seção de progresso irá monitorar o desempenho e verificar se os requisitos da programação principal estão sendo cumpridos. Qualquer desvio deste cronograma é levado ao conhecimento das pessoas envolvidas e ações corretivas são planejadas para manter o desvio no mínimo.

O esboço de funções do controle de produção é mostrado no figo. 1.8:

Carregamento, Sequenciamento e Agendamento :

Os planos de produção especificam quando os produtos são necessários, mas essas especificações devem ser transformadas em termos operacionais a serem implementados no chão de fábrica. O sistema de programação de operações é mostrado na fig. 1.9.

Carregando:

Cada trabalho pode ter uma especificação de produto única e ter um roteamento exclusivo através de vários centros de trabalho, quando as ordens de serviço são liberadas, elas são alocadas aos centros de trabalho, estabelecendo a quantidade de carga que cada centro de trabalho deve transportar durante o período planejado específico. Esta atribuição é chamada de carregamento. Carga é o trabalho atribuído a uma máquina ou a um operador e capacidade é o volume de saída capaz de ser produzido em qualquer período de tempo conveniente.

O carregamento é o estudo da relação entre carga e capacidade nos centros de trabalho.

Gantt Load Charts, Perfis de carga visual são úteis para avaliação do carregamento atual.

Sequenciamento prioritário:

Quando os empregos competem pela capacidade dos centros de trabalho, qual trabalho deve ser feito a seguir? As regras de sequência de prioridade são aplicadas a todas as tarefas em espera na fila. Então, quando o centro de trabalho se torna aberto para o trabalho, aquele com a prioridade mais alta é atribuído.

“Sequenciamento prioritário” é um procedimento sistemático para atribuir prioridades a trabalhos em espera, determinando assim a sequência na qual os trabalhos serão executados.

Escolhendo Critérios para Sequenciamento:

1. Configure o custo.

2. No inventário do processo.

3. tempos ociosos.

4. Tempo médio para concluir trabalhos.

5. Número médio de trabalhos em espera na fila.

6. Tempo médio que os trabalhos estão atrasados.

Os critérios como custo de instalação, custo de estoque e tempos ociosos estão principalmente relacionados a instalações internas, eficiência e outros critérios que refletem o serviço ao cliente e a eficiência interna.

Regras de sequenciamento de prioridade:

1. Primeiro a chegar, primeiro a ser servido (FCFS) :

Dá prioridade máxima ao trabalho em espera que chegou mais cedo no sistema de produção.

2. Data de vencimento mais antiga (EDD):

Dá prioridade máxima ao trabalho em espera, cuja data de vencimento é mais antiga.

3. Tempo de Processamento Mais Curto (SPT) :

Dá prioridade máxima ao trabalho em espera, cujo tempo de operação no centro de trabalho é menor.

4. Menos folga (LS):

A folga é calculada como a diferença do tempo restante até o vencimento do trabalho e a duração do tempo de operação.

5. Tempo de processamento mais longo (LPT)

6. Ordem do Cliente Preferida (PCO)

Ilustração (Regra SPT):

Existem cinco trabalhos, que devem ser processados na oficina de chapas metálicas do centro de trabalho.

Os tempos de processamento são dados abaixo:

Determine o sequenciamento usando a regra SPT.

Os dados resultantes da regra SPT são mostrados na tabela abaixo:

Sequenciamento de dados para menor prioridade de tempo de processamento

Desempenho usando a sequência SPT:

Agendamento:

O agendamento pode ser definido como “a prescrição de quando e onde cada operação necessária para a fabricação do produto deve ser realizada”.

Também é definido como “estabelecer os horários nos quais iniciar e concluir cada evento ou operação, incluindo um procedimento”.

O objetivo principal do planejamento é planejar a seqüência de trabalho para que a produção possa ser organizada sistematicamente no final da conclusão de todos os produtos por data de vencimento.

Princípios de Agendamento:

1. O princípio do tamanho ideal da tarefa:

O agendamento tende a atingir a máxima eficiência quando os tamanhos das tarefas são pequenos e todas as tarefas são da mesma ordem de grandeza.

2. Princípio do plano de produção ideal:

O planejamento deve ser tal que imponha uma carga igual em todas as plantas.

3. Princípio da seqüência ótima:

O agendamento tende a atingir a máxima eficiência quando o trabalho é planejado, de modo que as horas de trabalho sejam normalmente usadas na mesma sequência.

Entradas para o agendamento :

1. Padrões de desempenho:

As informações relativas aos padrões de desempenho (tempos padrão para operações) ajudam a conhecer a capacidade para atribuir horas de máquina necessárias à instalação.

2. Unidades em que o carregamento e o agendamento devem ser expressos.

3. Capacidade efetiva do centro de trabalho.

4. Exigir padrão e extensão da flexibilidade a ser fornecida para pedidos urgentes.

5. Sobreposição de operações.

6. Horários de trabalho individuais.

Estratégias de agendamento:

As estratégias de agendamento variam amplamente entre as empresas e variam de "sem agendamento" a abordagens muito sofisticadas.

As estratégias são agrupadas em quatro classes:

(i) programação detalhada.

(ii) Cumulativo.

(iii) Cumulativo detalhado.

(iv) Regras de decisão prioritárias.

1. Agendamento detalhado para trabalhos específicos que são recebidos de clientes é impraticável em mudanças reais na situação de fabricação em pedidos, quebra de equipamentos, eventos imprevistos desviam os planos.

2. O planejamento cumulativo da carga de trabalho total é útil especialmente para o planejamento de longo alcance das necessidades de capacidade. Isso pode carregar excessivamente o período atual e carregar períodos futuros. Tem meios para controlar os trabalhos.

3. Combinação detalhada cumulativa é uma abordagem viável e prática. Se o plano mestre tiver partes fixas e flexíveis.

As capacidades são planejadas em uma base ampla primeiro em termos de trabalho total e requisitos de horas por máquina por semana nos principais centros de trabalho. Conforme ocorrem as mudanças durante as semanas anteriores à fabricação, o computador atualiza os requisitos de material e capacidade automaticamente. A capacidade pode então ser alocada para trabalhos específicos mais tarde, alguns dias antes do início do trabalho. A unidade de agendamento mais curta para job shop é um dia.

4. Regras de decisão de prioridade são guias de programação que são usados independentemente e em conjunto com uma das estratégias acima. Por exemplo, primeiro vem primeiro servir. Estes são úteis para reduzir o inventário de trabalho em processo (WIP).

Agendamento antecipado e agendamento para trás :

O agendamento antecipado (set forward) é comumente usado em job shops onde os clientes fazem seus pedidos na base “necessária o mais breve possível”. O agendamento antecipado determina os horários de início e término do próximo trabalho prioritário, atribuindo a ele o primeiro horário disponível e, a partir desse momento, determina quando o trabalho será concluído nesse centro de trabalho.

Como o trabalho e seus componentes são iniciados o mais cedo possível, eles normalmente serão concluídos antes do vencimento nos centros de trabalho subseqüentes do roteiro. O método de adiantamento definido gera no estoque de processo que são necessários nos centros de trabalho subseqüentes e maior custo de estoque. O agendamento antecipado é simples de usar e executa tarefas em prazos de entrega menores. Comparado ao agendamento para trás.

Agendamento para trás:

(Retroceder) é frequentemente usado em indústrias de tipo de montagem e se compromete antecipadamente com datas de entrega específicas. O agendamento de palavra de fundo determina os horários de início e término dos trabalhos em espera, atribuindo-os ao último horário disponível que permitirá que cada trabalho seja concluído apenas quando estiver vencido, mas não antes.

Atribuindo trabalhos o mais tarde possível, o agendamento regressivo minimiza os estoques, pois um trabalho não é concluído até que ele vá diretamente para o próximo centro de trabalho em seu roteiro. A lista de materiais (BOM) e as estimativas de lead time são mantidas para todos os centros de trabalho, caso contrário, a repartição do sistema e as datas de vencimento são violadas.

Simplificando o Problema de Planejamento :

Diretrizes de agendamento e carregamento:

Um cronograma realista é essencial para realizar o trabalho e manter a credibilidade no sistema. Diretrizes para programação e carregamento são dadas na tabela (abaixo).

Despachando:

Despachar é a rotina de colocar em movimento atividades produtivas através da liberação de ordens e instruções de acordo com tempos e seqüências previamente planejados nas folhas de rota.

As funções do despacho :

1. A função principal do despacho é preparar ordens de produção, que consistem em ordens de loja, ordens de movimentação, ordens de ferramentas, etc. Elas devem ser emitidas no momento certo para as pessoas interessadas.

2. Liberar os formulários de pedido e produção necessários para que as operações possam ser iniciadas.

3. Retirar a quantidade necessária de material das lojas e entregar ao centro de trabalho onde a primeira operação deve ser concluída por meio da ordem de emissão das lojas.

4. Emissão de ferramentas necessárias para produção.

5. Transporte interdepartamental (ordem de movimento)

6. inspeção de estágio.

7. Coordenação com agendamento.

8. Encaminhamento de materiais para despacho ou para as lojas de peças acabadas.

Documentos levantados pelo despachante :

uma. Requisições de material

b. Cartões de trabalho:

Que autoriza o trabalhador a iniciar o trabalho em determinado material, indica o que fazer e também serve como meio de progresso na produção.

c. Cartões de trabalho:

Que são usados para relatar o tempo de trabalho utilizado e a quantidade de trabalho realizado e para fornecer outras informações, que são necessárias na preparação de relatórios de produção e folhas de pagamento.

d. Mover cartas:

Que autoriza o movimento de materiais de acordo com os requisitos do trabalho e usado nos relatórios de progresso da produção.

Deveres de um despachante :

1. O recebimento e arquivamento de todos os pedidos de loja e documentos associados.

2. Seleção de trabalhos para emissão, na seqüência mais favorável.

3. A questão dos cartões de trabalho ou outras formas de instruções para as operações.

4. Emissão de instruções para os configuradores sobre quais máquinas devem ser configuradas, para quais tarefas e quando.

5. Emissão de instruções sobre o movimento de materiais entre centros de trabalho.

6. Emissão de instruções sobre o assunto e retorno às lojas de ferramentas especiais.

7. A manutenção de registros de produção.

Progresso:

Progresso é a parte da função de controle de produção que é responsável por fazer comparações de rotina entre o desempenho da produção e os planos de produção e por relatar variações excepcionais ao pessoal da linha para que possam ser corrigidas.

O progresso no controle de produção completa o ciclo e, ao dar um aviso antecipado quando a produção real se desvia da produção planejada, possibilita que ações corretivas sejam tomadas a fim de recuperar o curso desejado.

O progresso pode ser dividido em quatro tarefas principais:

1. Registro da produção real.

2. Comparação da produção real com a produção planejada.

3. Medição do desvio.

4. Relatar todos os desvios excessivos às autoridades responsáveis pela execução dos planos.

Tipos de progresso :

1. controle do programa:

É o trabalho de comparar a produção real com o programa de produção e relatar os desvios do plano para o gerenciamento de linha para consideração e correção. Existem diferentes maneiras pelas quais a saída do produto pode ser registrada e comparada com um controle de programa. Gráficos de Gantt, registros tabulados e gráficos 'Z' são usados para gravação.

O gráfico Z é um método de controle de programa, que mostra as saídas reais no final de cada intervalo escolhido, e também mostra a saída cumulativa desde o início do ano financeiro e os totais anuais móveis nos mesmos intervalos. O gráfico Z pode ser usado para mostrar o plano e saber a diferença entre duas curvas pode indicar facilmente o desempenho e o desvio do plano.

2. Progresso da Ordem :

Ele se preocupa com o controle de pedidos internos e requisições de compra.

Existem quatro sistemas principais de registro de progresso em uso para este propósito:

(a) Apresentação da data de vencimento :

É o mais simples de todos os sistemas progressivos de pedidos. Envolve o arquivamento de cópias de todas as ordens em um arquivo de caixa na sequência de data de vencimento. As cópias de pedidos são removidas do arquivo somente quando são concluídas. O feedback é que a lista de pedidos em atraso é normalmente preparada uma vez por semana e circulada para todos os interessados.

(b) Registros de entrega de pedidos :

O registro típico de entrega de pedidos mostra as entregas e os requisitos de programação para a peça comprada.

c) Registros de progresso da operação:

É um registro relacionado ao tipo de pedido normalmente concluído e entregue ao mesmo tempo que um lote completo. É um registro usado para mostrar o estado de conclusão de um lote.

As vantagens incluem o seguinte:

(i) Mostra a posição de todo o trabalho na loja.

(ii) mostra operações, que estão atrasadas.

(iii) Mostra quanto trabalho foi desfeito em cada operação.

(d) Progresso do pedido de lista :

É um tipo de processamento de pedidos que está associado ao controle padrão de lotes e, ocasionalmente, ao controle de estoque básico, ao carregamento de trabalhos e ao controle de lotes de período. Uma medida do progresso alcançado é dada pelo número de itens na lista, que ainda aguardam a conclusão, e para o controle total das ordens é necessário manter registros mostrando quais itens ainda precisam ser finalizados.

3. Escassez de perseguição :

É o trabalho de comparar a disponibilidade real de materiais e peças com as quantidades necessárias para produção e de relatar qualquer escassez para que possam ser produzidos rapidamente.

4. Plano diário progredindo :

É o controle usado no terceiro nível de controle de produção para ver que os planos diários feitos durante o despacho são alcançados.

O método mais eficaz e geral usado é ter uma reunião departamental todas as manhãs para revisar o progresso durante o dia anterior. Um relatório semanal do gerente do departamento para seu superior geralmente é suficiente para manter a eficiência da progressão.

5. Controle de Progresso Departamental:

É um método usado para avaliar a eficiência dos diferentes departamentos de produção em uma fábrica registrando o número de falhas para concluir os pedidos por data de vencimento em cada departamento em intervalos regulares e comparando essas quantidades com os limites de desempenho prescritos. O sistema de feedback determina a eficiência dos sistemas de controle.